Композиты соединяют науку и религию

01 май 2020

Данная статья опубликована во 2м номере научно-популярного журнала "Compositebook" за 2019 год и также сообщив, что перепечатка, все виды копирования и воспроизведения материалов, публикуемых в журнале, осуществляется только с письменного разрешения редакции (Объединение юридических лиц «Союз производителей композитов»).

http://www.uncm.ru/market-development/media-industry/zhurnal-compositebook/

Одними из первых широко известных примеров являются купол спортивной арены «Suliman Ad-Dharrath» в ливийском городе Бентази (1970 т.) и крыша в международном аэропорту Дубая (1972 г.), композитные панели для которой были изготовлены в Великобритании.

Использование стеклокомпозита в строительных конструкциях получило развитие в Великобритании и США в 70-80-х годах. В это время композиционные материалы на основе армирующих наполнителей из стеклянных волокон применяли в качестве частично несущих конструкций сборных панелей при строительстве цветочного рынка «Ковент-Гарден», здания American Express в Брайтоне и др.

Ограждающие конструкции здания телефонного узла «Mondial House», расположенного в центре Лондона на берегу Темзы, облицованы панелями из стеклокомпозита.

В 1985 году при строительстве уже использовались двухслойные «скелетные» структуры, изготовленные из пултрузионных трубок.

Основным преимуществом использования композита тогда было не столько уменьшение массы конструкции, сколько возможность использования необычных архитектурных решений. Можно сказать, это была первая волна использования современных композитов в строительстве, которое не привело к взрывному росту и сдвигу строительной парадигмы, в том числе из-за недостаточной зрелости материала и завышенных ожиданий.

Строительная индустрия с 1980-х лишь плавно продвигается вперёд в использовании композитов, что продиктовано двумя основными факторами: отсутствием радикального падения цен на волокно и связующее, а также недостаточной стойкостью полимерных связующих к высоким температурам при пожаре, что не позволяет в полной мере использовать композиты в несущих конструкциях зданий.

Однако в последнее время можно встретить целый ряд крупных и интересных примеров использования композиционных материалов в строительстве крыш и куполов. Так, например, Apple Computer совсем недавно установила массивную крышу из углеродного волокна на здании Apple Theatre в своей новой штаб-квартире в Купертино, США.

На стеклянных стенах была смонтирована 80-тонная крыша с 44 панелями из углеродного волокна. Каждая панель имеет длину 21,3 м и ширину 3,6 м в самом широком месте. Изготовителем панелей стала компания Premier Composite Technologies (Дубай, ОАЭ), которая имеет большой опыт создания крупных композитных архитектурных сооружений. Крыша Apple Theatre является самой большой отдельно стоящей структурой из углеродного волокна в своём роде в мире. Использование композита позволило обойтись без дополнительных поддерживающих элементов и достичь потрясающего визуального эффекта здания со стенами, состоящими исключительно из стеклянных панелей.

Ещё одним масштабным примером является Emirates Palace (Абу-Даби, ОАЭ).

Этот огромный комплекс имеет площадь более 14 000 кв.м. включает в себя 114 куполов, построенных с использованием композиционных материалов. Самый большой купол комплекса имеет ширину 42 метра, остальные купола — диаметром от 3 до 17 метров. Купола представляют собой структуры из композитных сэндвич-панелей из стекловолокна и эпоксидной смолы с термопластичным сотовым заполнителем. За исключением главного, все купола и сводчатые крыши являются самодостаточными: без поддерживающей стальной конструкции. Купола устанавливаются на стальные или железобетонные кольцевые балки с опорными плитами и кронштейнами.

Ещё один пример: 8-метровый композитный купол в Мары (Туркменистан) используется для выдвижения телескопа. Купол состоит из шести композитных панелей, которые открываются последовательно с помощью гидравлической системы. Панели представляют собой сэндвич-конструкцию, внутренний слой которой выполнен из термопластичного материала, а наружные слои изготовлены из стеклокомпозита на основе эпоксидной смолы. Использование композиционного материала позволило в данном случае сэкономить 10-15% от веса эквивалентного купола, построенного из металла, и существенно сэкономить на мощности гидравлики.

Купола и крыши на основе композиционных материалов прочнее традиционных и обеспечивают экономию веса до 85%. Подъём и установка композитных куполов намного проще стандартных, а удобство и возможность ремонта — намного выше. Кроме того, конструкции из композитов не подвержены коррозии и более устойчивы к окружающей среде.

Русский православный культурно-духовный центр, который открылся в октябре 2016 года в Париже, получился, наверное, одним из самых современных. Ансамбль в стиле минимализма был построен по проекту архитектора Жана-Мишеля Вильмотта (Jean-Michel Wilmotte). Фасад здания отделан натуральным бургундским известняком, который также использовался для отделки Лувра и собора Нотр-Дам, а для сочетания с матовой поверхностью известняка и ребристой структурой фасада купола сделаны также матовыми. Уникальной технологической частью проекта было решение изготовить купола из стеклокомпозита, благодаря чему общая нагрузка на конструкцию была снижена, а купола были установлены буквально в течение нескольких часов. Ещё одно достоинство куполов из композита состояло в том, что изготовление и отделка производились в контролируемых условиях: погода не влияла на процесс изготовления и монтажа куполов. При производстве была использована оснастка на основе мультиаксиальных тканей из стекловолокна и эпоксидного инфузионного связующего. Купольные панели были изготовлены на французском заводе Мультипласт (Multiplast) также методом вакуумной инфузии с применением эпоксидного связующего и специально оптимизированной выкладки армирующих наполнителей из мультиаксиальной и обыкновенной 20-ткани для снижения вероятности непропитки и получения высококачественной поверхности общей площадью 640 кв.м., на отделку которой пошло 86 000 листов сусального золота.

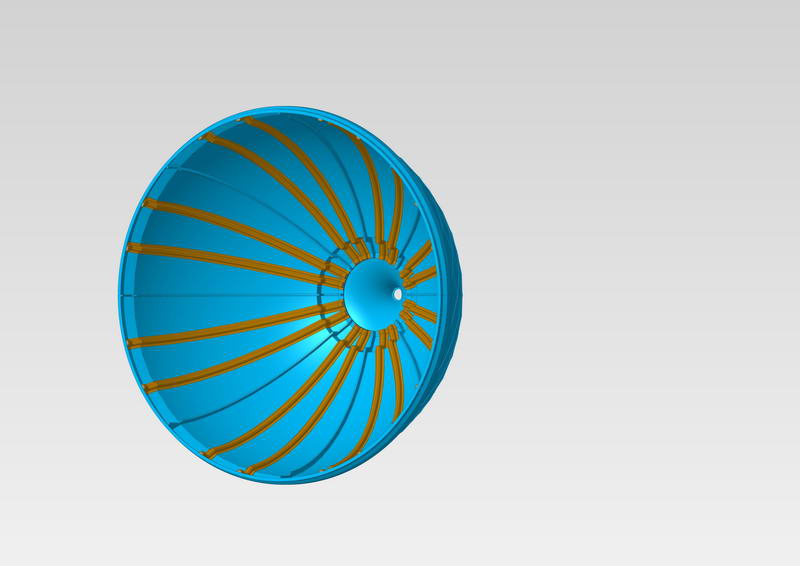

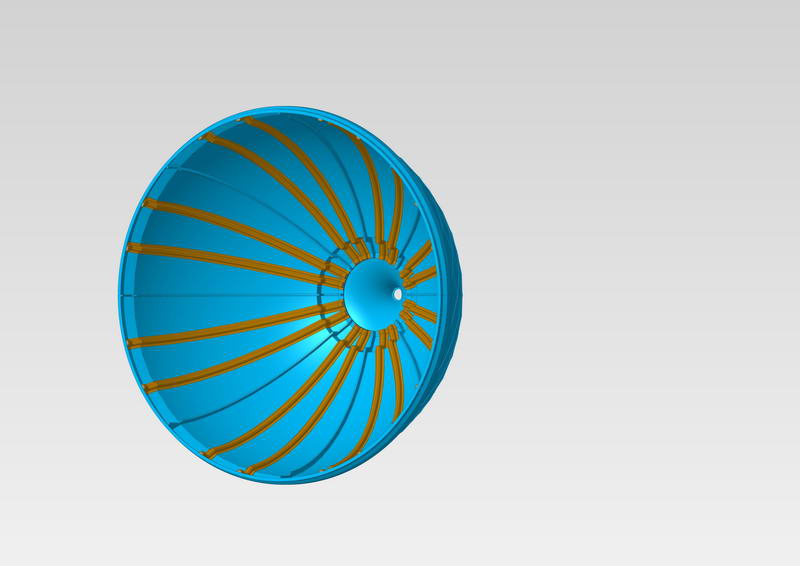

На территории ПАО «ВАСО» планировалось построить мемориальную часовню в честь иконы Пресвятой Богородицы «Благодатное небо». По начальному проекту купол диаметром 4,6 м и высотой 3,1 м предполагалось возвести по традиционной технологии: сделать каркас купола из металла, а облицовку— из листов нержавеющей стали с покрытием. У технологов ПАО «ВАСО», совместно с давними партнёрами — компанией АО «ИНУМиТ» — родилось другое конструкционное решение: изготовить купол из композиционных материалов, поскольку это позволило бы уменьшить затраты на строительство и снизить нагрузку на основание за счёт снижения массы купола. АО «ИНУМиТ» не только поставил связующее для изготовления купола, но и активно участвовал в проектировании конструкции купола и оснастки.

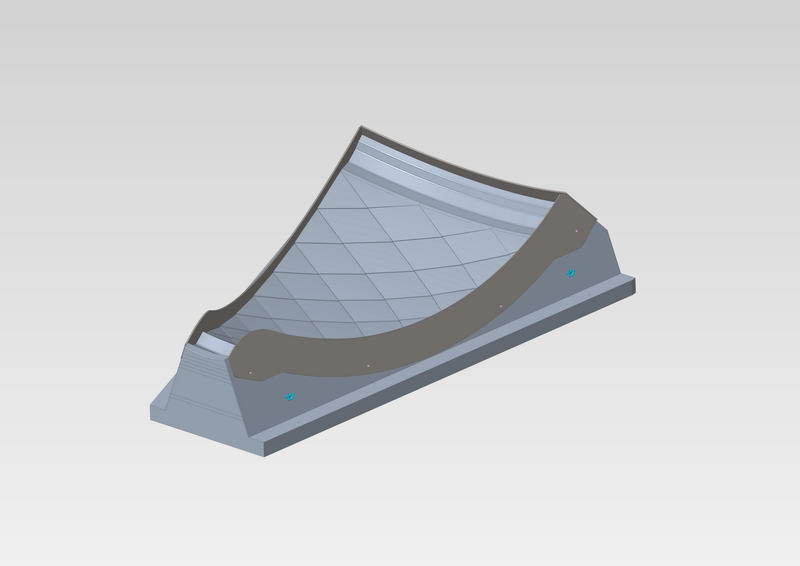

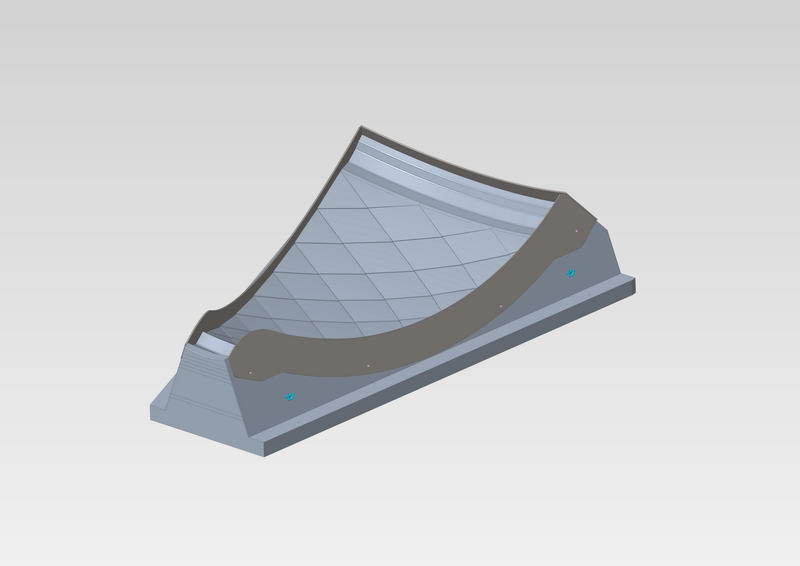

При разработке конструкции инженеры столкнулись с некоторыми сложностями. Так, например, было решено, что купол с внешней стороны должен быть не гладким, а имитировать черепицу. Это оказалось достаточно сложно реализовать, поскольку размер «черепицы» не только увеличивается при переходе от вершины купола к его основанию, но и изменяется по спирали. Поэтому было необходимо разбить купол на несколько составных частей и спроектировать их так, чтобы не только воспроизвести рисунок, но и соединить части «черепицы» С каждой секции оснастки без перекосов и потери целостности рисунка. Для этого была изготовлена оснастка из МДФ с двумя накладными металлическими элементами для формирования фланцевого стыка.

При проектировании оснастки пришлось учитывать то, что она должна выдержать не менее 8 съёмов — по числу «лепестков» купола, при этом не было необходимости в изготовлении и мастер-модели и оснастки. Это накладывало дополнительные ограничения при проектировании, поскольку для необходимой устойчивости оснастки в ней не должно было присутствовать мелких деталей. Каждая из 8 секций купола имела по 2 фланца. Для крепления фланцевых соединений использовались стандартные крепёжные элементы, а стыки между секциями шлифовали, шпаклевали и закрашивали.

Для изготовления композитного купола в качестве армирующего наполнителя использовалась четырёхслойная мультиаксиальная стеклоткань, в качестве матрицы — связующее «ИТЕКМА» ТК123. Конструкционное решение подразумевало наличие рифтов с наполнителем из пеностекла. Секции для купола изготавливались методом вакуумной инфузии с дальнейшим отверждением в печи при температуре 60 °С.

После сборки, обработки швов и покраски купол разместили на треугольный каркас из облегчённого металлического профиля и возвели на основание. Стеклокомпозит хорошо подвергается окрашиванию, и конечная поверхность неотличима от металлической. Суммарный вес изготовленного купола составил менее одной тонны, при этом вес аналогичного купола из металла, который планировалось изготовить по первоначальному проекту, составил бы порядка 3 тонн.

Опыт изготовления композитного купола показал, что использование композиционных материалов в строительстве несёт большие преимущества: удешевление и увеличение скорости строительства, простота изготовления и монтажа, устойчивость к воздействию внешней среды. Главным преимуществом, по сравнению с классическими решениями, является возможность изготовления совершенно новых дизайнерских конструкций, которые при изготовлении из металла и бетона окажутся слишком тяжёлыми и доротими. Для классических конструкций просто заменой материала на композит можно достигнуть снижения веса более чем на 50%, а время на изготовление может уменьшиться в несколько раз. Композит отлично подвертается покраске и по видовым характеристикам ничем не уступает конструкциям из металла. Новейшие разработки ООО «ИТЕКМА», в том числе ориентированные на строительную специфику, помогли создать высококачественную и удобную в обслуживании конструкцию.

http://www.uncm.ru/market-development/media-industry/zhurnal-compositebook/

Из Древнего Египта в современные самолёты и аэропорты

Ряд источников считает началом зарождения композитов в строительстве период как минимум ранее 1000 г. до н.э. на территории Древнего Египта, где первыми строителями-композитчиками были народы семитского происхождения, использовавшие рубленую солому для армирования глиняных кирпичей, в нашу эпоху рост интереса к использованию композиционных материалов в строительстве, а также развитие технологий в этой сфере пришлись на вторую половину 60-х годов XX века, а первые конструкции куполов и крыш на основе композиционных материалов появились уже в начале 70-х годов.Одними из первых широко известных примеров являются купол спортивной арены «Suliman Ad-Dharrath» в ливийском городе Бентази (1970 т.) и крыша в международном аэропорту Дубая (1972 г.), композитные панели для которой были изготовлены в Великобритании.

Использование стеклокомпозита в строительных конструкциях получило развитие в Великобритании и США в 70-80-х годах. В это время композиционные материалы на основе армирующих наполнителей из стеклянных волокон применяли в качестве частично несущих конструкций сборных панелей при строительстве цветочного рынка «Ковент-Гарден», здания American Express в Брайтоне и др.

Ограждающие конструкции здания телефонного узла «Mondial House», расположенного в центре Лондона на берегу Темзы, облицованы панелями из стеклокомпозита.

В 1985 году при строительстве уже использовались двухслойные «скелетные» структуры, изготовленные из пултрузионных трубок.

Основным преимуществом использования композита тогда было не столько уменьшение массы конструкции, сколько возможность использования необычных архитектурных решений. Можно сказать, это была первая волна использования современных композитов в строительстве, которое не привело к взрывному росту и сдвигу строительной парадигмы, в том числе из-за недостаточной зрелости материала и завышенных ожиданий.

Спорт высоких достижений

в начале 21 века композиты вновь стали модным направлением в связи с некоторым удешевлением и всё более широким использованием углекомпози-тов в таких «престижных» отраслях, как спортивная индустрия (спортивные автомобили и спортинвентарь) и авиастроение. На слуху спортинвентарь, изготовленный из углекомпозитов; спортивные и гоночные автомобили с углекомпозитными конструкциями и деталями; маркетинг изделий, основанный на конкретных марках углеродного волокна, создаёт широкую известность углеком-позитам. Например, именно в начале 2000-х годов производители велосипедов наиболее известных брендов, участвующих в многодневных шоссейных велогонках «Tour de France» и «Jiro d'Italia», стали подчёркивать использование углеродного волокна Тогау марок Т700 и Т800.Строительная индустрия с 1980-х лишь плавно продвигается вперёд в использовании композитов, что продиктовано двумя основными факторами: отсутствием радикального падения цен на волокно и связующее, а также недостаточной стойкостью полимерных связующих к высоким температурам при пожаре, что не позволяет в полной мере использовать композиты в несущих конструкциях зданий.

Однако в последнее время можно встретить целый ряд крупных и интересных примеров использования композиционных материалов в строительстве крыш и куполов. Так, например, Apple Computer совсем недавно установила массивную крышу из углеродного волокна на здании Apple Theatre в своей новой штаб-квартире в Купертино, США.

На стеклянных стенах была смонтирована 80-тонная крыша с 44 панелями из углеродного волокна. Каждая панель имеет длину 21,3 м и ширину 3,6 м в самом широком месте. Изготовителем панелей стала компания Premier Composite Technologies (Дубай, ОАЭ), которая имеет большой опыт создания крупных композитных архитектурных сооружений. Крыша Apple Theatre является самой большой отдельно стоящей структурой из углеродного волокна в своём роде в мире. Использование композита позволило обойтись без дополнительных поддерживающих элементов и достичь потрясающего визуального эффекта здания со стенами, состоящими исключительно из стеклянных панелей.

Ещё одним масштабным примером является Emirates Palace (Абу-Даби, ОАЭ).

Этот огромный комплекс имеет площадь более 14 000 кв.м. включает в себя 114 куполов, построенных с использованием композиционных материалов. Самый большой купол комплекса имеет ширину 42 метра, остальные купола — диаметром от 3 до 17 метров. Купола представляют собой структуры из композитных сэндвич-панелей из стекловолокна и эпоксидной смолы с термопластичным сотовым заполнителем. За исключением главного, все купола и сводчатые крыши являются самодостаточными: без поддерживающей стальной конструкции. Купола устанавливаются на стальные или железобетонные кольцевые балки с опорными плитами и кронштейнами.

Ещё один пример: 8-метровый композитный купол в Мары (Туркменистан) используется для выдвижения телескопа. Купол состоит из шести композитных панелей, которые открываются последовательно с помощью гидравлической системы. Панели представляют собой сэндвич-конструкцию, внутренний слой которой выполнен из термопластичного материала, а наружные слои изготовлены из стеклокомпозита на основе эпоксидной смолы. Использование композиционного материала позволило в данном случае сэкономить 10-15% от веса эквивалентного купола, построенного из металла, и существенно сэкономить на мощности гидравлики.

Купола и крыши на основе композиционных материалов прочнее традиционных и обеспечивают экономию веса до 85%. Подъём и установка композитных куполов намного проще стандартных, а удобство и возможность ремонта — намного выше. Кроме того, конструкции из композитов не подвержены коррозии и более устойчивы к окружающей среде.

Русский православный культурно-духовный центр в Париже

Русский православный культурно-духовный центр, который открылся в октябре 2016 года в Париже, получился, наверное, одним из самых современных. Ансамбль в стиле минимализма был построен по проекту архитектора Жана-Мишеля Вильмотта (Jean-Michel Wilmotte). Фасад здания отделан натуральным бургундским известняком, который также использовался для отделки Лувра и собора Нотр-Дам, а для сочетания с матовой поверхностью известняка и ребристой структурой фасада купола сделаны также матовыми. Уникальной технологической частью проекта было решение изготовить купола из стеклокомпозита, благодаря чему общая нагрузка на конструкцию была снижена, а купола были установлены буквально в течение нескольких часов. Ещё одно достоинство куполов из композита состояло в том, что изготовление и отделка производились в контролируемых условиях: погода не влияла на процесс изготовления и монтажа куполов. При производстве была использована оснастка на основе мультиаксиальных тканей из стекловолокна и эпоксидного инфузионного связующего. Купольные панели были изготовлены на французском заводе Мультипласт (Multiplast) также методом вакуумной инфузии с применением эпоксидного связующего и специально оптимизированной выкладки армирующих наполнителей из мультиаксиальной и обыкновенной 20-ткани для снижения вероятности непропитки и получения высококачественной поверхности общей площадью 640 кв.м., на отделку которой пошло 86 000 листов сусального золота.

Российские авиаторы строят часовню

в России полным ходом идёт процесс обновления конструкций самолётов с курсом на максимальное использование композиционных материалов. Новость о создании купола в Париже из композита вдохновила конструкторов и технологов ПАО «Воронежское акционерное самолетостроительное общество» (ПАО «ВАСО») и заинтересовала не меньше, чем создание композитных авиационных агрегатов.На территории ПАО «ВАСО» планировалось построить мемориальную часовню в честь иконы Пресвятой Богородицы «Благодатное небо». По начальному проекту купол диаметром 4,6 м и высотой 3,1 м предполагалось возвести по традиционной технологии: сделать каркас купола из металла, а облицовку— из листов нержавеющей стали с покрытием. У технологов ПАО «ВАСО», совместно с давними партнёрами — компанией АО «ИНУМиТ» — родилось другое конструкционное решение: изготовить купол из композиционных материалов, поскольку это позволило бы уменьшить затраты на строительство и снизить нагрузку на основание за счёт снижения массы купола. АО «ИНУМиТ» не только поставил связующее для изготовления купола, но и активно участвовал в проектировании конструкции купола и оснастки.

При разработке конструкции инженеры столкнулись с некоторыми сложностями. Так, например, было решено, что купол с внешней стороны должен быть не гладким, а имитировать черепицу. Это оказалось достаточно сложно реализовать, поскольку размер «черепицы» не только увеличивается при переходе от вершины купола к его основанию, но и изменяется по спирали. Поэтому было необходимо разбить купол на несколько составных частей и спроектировать их так, чтобы не только воспроизвести рисунок, но и соединить части «черепицы» С каждой секции оснастки без перекосов и потери целостности рисунка. Для этого была изготовлена оснастка из МДФ с двумя накладными металлическими элементами для формирования фланцевого стыка.

При проектировании оснастки пришлось учитывать то, что она должна выдержать не менее 8 съёмов — по числу «лепестков» купола, при этом не было необходимости в изготовлении и мастер-модели и оснастки. Это накладывало дополнительные ограничения при проектировании, поскольку для необходимой устойчивости оснастки в ней не должно было присутствовать мелких деталей. Каждая из 8 секций купола имела по 2 фланца. Для крепления фланцевых соединений использовались стандартные крепёжные элементы, а стыки между секциями шлифовали, шпаклевали и закрашивали.

Для изготовления композитного купола в качестве армирующего наполнителя использовалась четырёхслойная мультиаксиальная стеклоткань, в качестве матрицы — связующее «ИТЕКМА» ТК123. Конструкционное решение подразумевало наличие рифтов с наполнителем из пеностекла. Секции для купола изготавливались методом вакуумной инфузии с дальнейшим отверждением в печи при температуре 60 °С.

После сборки, обработки швов и покраски купол разместили на треугольный каркас из облегчённого металлического профиля и возвели на основание. Стеклокомпозит хорошо подвергается окрашиванию, и конечная поверхность неотличима от металлической. Суммарный вес изготовленного купола составил менее одной тонны, при этом вес аналогичного купола из металла, который планировалось изготовить по первоначальному проекту, составил бы порядка 3 тонн.

Опыт изготовления композитного купола показал, что использование композиционных материалов в строительстве несёт большие преимущества: удешевление и увеличение скорости строительства, простота изготовления и монтажа, устойчивость к воздействию внешней среды. Главным преимуществом, по сравнению с классическими решениями, является возможность изготовления совершенно новых дизайнерских конструкций, которые при изготовлении из металла и бетона окажутся слишком тяжёлыми и доротими. Для классических конструкций просто заменой материала на композит можно достигнуть снижения веса более чем на 50%, а время на изготовление может уменьшиться в несколько раз. Композит отлично подвертается покраске и по видовым характеристикам ничем не уступает конструкциям из металла. Новейшие разработки ООО «ИТЕКМА», в том числе ориентированные на строительную специфику, помогли создать высококачественную и удобную в обслуживании конструкцию.