Прототип композитной оснастки для одновременного изготовления двух лонжеронов с закрытой малкой

Разработка прототипа композитной оснастки с компенсацией коробления изделий для одновременного изготовления двух зеркально симметричных лонжеронов с закрытой малкой для БЛА

М.В. Козлов1, Д.В. Кабацкий1, А.В. Бабкин1, Е.А. Моисеев1, Г.В. Безменов1,

П.Н. Колесников1, С.В. Долинский2, О.А. Голишев2, П.Ю. Антипов2

1 ООО «ИТЕКМА», г. Москва, Россия

2 АО «Кронштадт», г. Москва, Россия

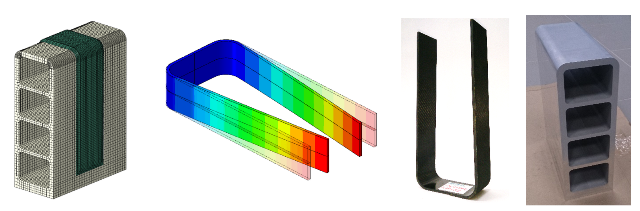

Силовые композитные конструкции, используемые в аэрокосмической отрасли, могут иметь закрытую малку, создающую существенные трудности при их производстве. В качестве примера может служить лонжерон с обратными поясами, применяемый в некоторых типах беспилотных летательных аппаратов (БЛА).

В конструкторском центре ООО «ИТЕКМА» совместно с АО «Кронштадт» разработан прототип композитной оснастки с компенсацией коробления изделий для демонстрации технологий компаний в области изготовления и проектирования оснастки. Для обеспечения возможности формования деталей с закрытой малкой разработан вынимаемый вкладыш, образующий часть рабочей поверхности оснастки. Такой подход также позволяет обеспечить одновременную формовку двух зеркально симметричных изделий за один цикл и, тем самым, существенно снизить стоимость изготовления. Научные разработки специалистов «ИТЕКМА» в области устранения коробления композитных конструкций позволили внести в геометрию оснастки упреждение, обеспечивающее попадание фактической формы изделий в необходимый допуск. В качестве демонстрационных образцов были выбраны два фрагмента лонжерона БЛА гражданского назначения.

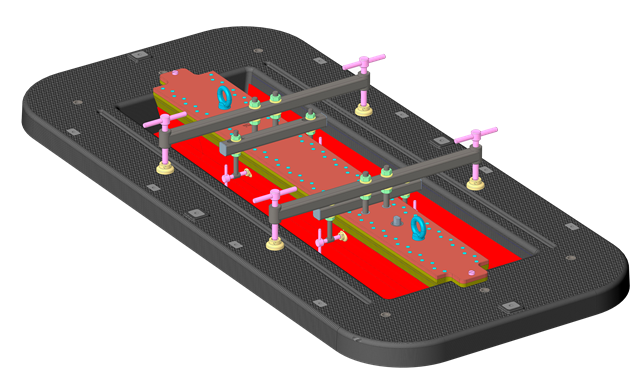

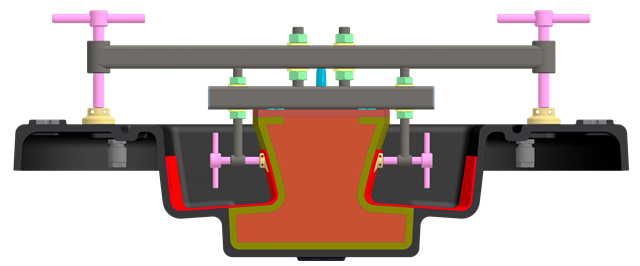

На рисунке 1 показана геометрическая модель оснастки в сборе, состоящая из основной части оснастки, вкладыша, болтов фиксации вкладыша и приспособления для извлечения вкладыша. Также красным цветом показаны два лонжерона.

Рисунок 1. Геометрическая модель оснастки в сборе

Все части оснастки изготавливаются из материалов «ИТЕКМА» методом вакуумной инфузии. Применяемые материалы: двунаправленная углеродная ткань «ИТЕКМА» марки 24252, оснасточное связующее со сверхнизкой усадкой «ИТЕКМА» ТО-29-1. Геометрическая модель оснастки в разрезе показана на рисунке 2. Вкладыш оснастки выполняется выкладкой углеткани на основу из пеностекла. Крышка вкладыша формуется отдельно, затем приклеивается и фиксируется механическим крепежом. Все рабочие поверхности оснастки получаются фрезеровкой.

Рисунок 2. Геометрическая модель оснастки в разрезе

Работа по проектированию подразделяется на этапы построения геометрической модели оснастки с номинальной формой, конечно-элементного моделирования коробления изделия, получения новой формы поверхности оснастки из поля перемещений изделия и, наконец, перестроения ее геометрической модели. После этого может быть начата работа по изготовлению оснастки.

Преодоленные в процессе проектирования трудности были главным образом связаны с достоверным конечно-элементным моделированием конструкции такой сложности. Особенности задачи:

- наличие несогласованных радиусов в нескольких углах оснастки, приводящее к появлению зон с высоким содержанием связующего и градиентом свойств материала, а также к изменению ориентации нормалей к слоям по толщине ламината в таких зонах;

- необходимость учета тепловых искажений оснастки при ее нагреве, а также взаимодействия вкладыша и основной части оснастки;

- разрывность рабочей поверхности оснастки из-за наличия на ней стыка двух различных тел, включая обусловленные нагревом зазоры и ступеньки;

- зависимость механических свойств связующего в оснастке от температуры, которая влияет на искажения формы оснастки при нагреве;

- остаточное давление в мешке после пропитки и последующего нагрева, влияющее на относительное движение вкладыша и основной части оснастки и, следовательно, на высоту ступеньки в стыке;

- максимальная погрешность в определении коробления изделия должна находиться в пределах максимально разрешенного допуска (0,2 мм).

Для того чтобы модель материала давала результаты с высокой точностью, мы представили концепцию калибровочных образцов, служащих для уточнения ключевых параметров механической модели отверждения (рис. 3).

Рисунок 3. Калибровочный образец и его численное моделирование

Все свойства материала, необходимые для расчетов коробления, были измерены нашими партнерами — АНО «ЦИСИС ФМТ». Экспериментальному определению подлежали свойства связующего, а также базовые свойства композита на его основе. Для получения полного трехмерного набора свойств композита в конкретном изделии специалистами отдела научных исследований и разработок компании «ИТЕКМА» были созданы и верифицированы аналитические инструменты двухуровневого осреднения, позволяющие получать значения тепловых и механических свойства композита для произвольных волокон, типа армирующего наполнителя и порядка укладки слоев, зависящие от объемной доли волокна.

Рассматриваемая задача является несвязанной и разделяется на две: тепловую и механическую. В ходе решения тепловой задачи становятся известными распределения температур и степеней полимеризации связующего в композите, необходимые для механических вычислений. В результате решения механической задачи становятся известными деформации теплового расширения и химической усадки, вычисляется искаженная форма изделия после снятия с оснастки. Модель отверждения композита была реализована посредством нескольких пользовательских процедур для пакета конечно-элементного анализа.

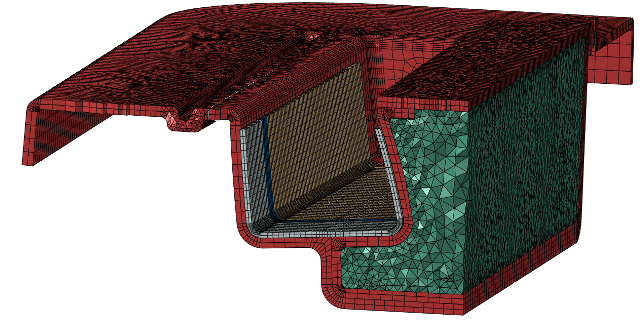

Конечно-элементная модель (рис. 4) состоит из гексагональных и тетраэдрических твердотельных конечных элементов второго порядка. Данные о производительности в численном анализе даны в таблице 1.

Рисунок 4. Фрагмент конечно-элементной модели

Таблица 1. Данные о производительности в численном анализе

| Характеристика | Тепловая задача | Механическая задача |

|---|---|---|

| Размер задачи | 0.82 млн DOF | 2.6 млн DOF |

| Число инкрементов | 374 | 397 |

| Время решения | 4 часа (@ 20 CPU) | 27 часов (@ 20 CPU) |

Особенностями конечно-элементной модели являются:

- моделирование композитов твердотельными конечными элементами для учета трансверсальных эффектов;

- моделирование отверждения изделия с учетом технологического припуска, включая его последующую виртуальную обрезку;

- моделирование контактов между изделием и оснасткой, а также между вкладышем и основной частью оснастки;

- моделирование снятия изделия с оснастки;

- корректное моделирование поведения композита с жидким связующим на начальной стадии процесса формования;

- использование модели нагрева композитной оснастки, учитывающей падение упругого модуля и изменение КЛТР связующего с ростом температуры;

- учет остаточного давления в зазоре между основной частью оснастки и вкладышем после пропитки и последующего нагрева, создающего дополнительный прижим вкладыша.

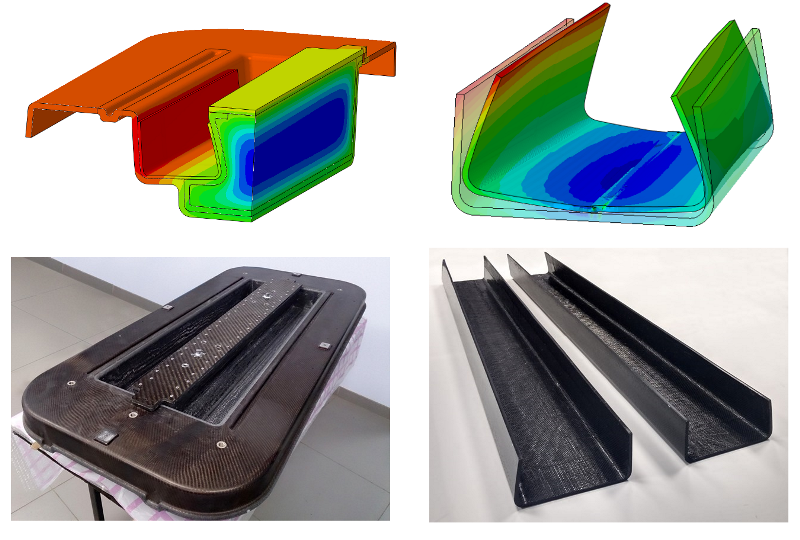

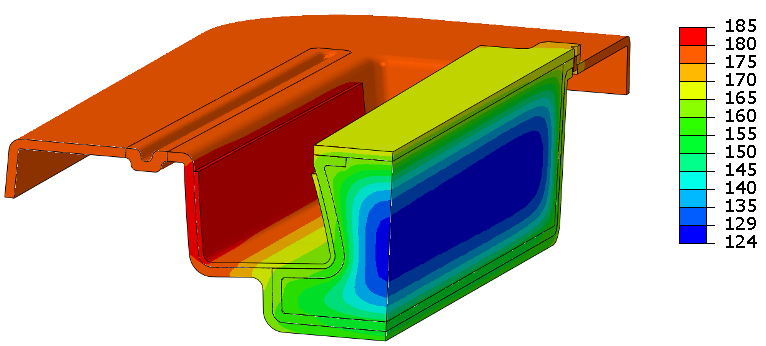

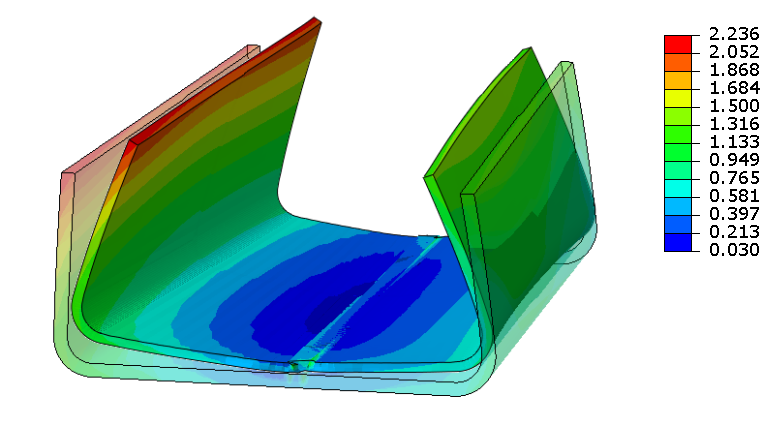

Результаты решения показаны на рисунках 5 и 6. Максимальное перемещение полки лонжерона вследствие коробления составило 2,24 мм. Кроме того, наблюдается выход стенки лонжерона из плоскости.

Рисунок 5. Распределение температуры в момент начала гелирования связующего, °C

Рисунок 6. Качественная картина деформированной формы изделия после снятия с оснастки и обрезки техприпуска. Абсолютные перемещения приведены в мм

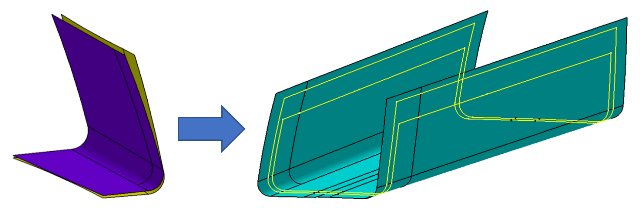

После завершения всех расчетов производится извлечение и обработка поля векторов перемещений. Для этих целей используется собственное программное обеспечение. Полученные перемещения теоретической поверхности лонжерона затем были импортированы в систему автоматизированного проектирования, где производилось деформирование исходной поверхности оснастки в обратную сторону (рис. 7). Величина деформации задавалась специально вычисленным коэффициентом компенсации. Следует отметить, что в ходе процесса изменения формы оснастки производится не только компенсация коробления, но и перестроение рисок обреза изделия.

Рисунок 7. Использование инструментов САПР для получения новой формы поверхности оснастки по векторному полю перемещений

По полученной поверхности было произведено построение новой геометрической модели оснастки, на которой изделие после формования приобретает требуемую форму. Перестроение модели оснастки заняло у инженера-конструктора два часа.

Изготовление оснастки специалистами производственного отдела компании «ИТЕКМА» кратко показано на рисунках 8 — 12.

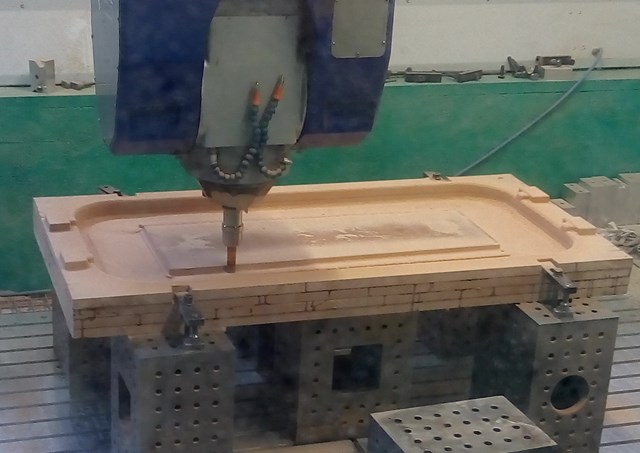

Рисунок 8. Фрезеровка мастер-модели основной части оснастки

Рисунок 9. Процесс укладки преформы основной части оснастки

Рисунок 10. Основная часть оснастки в процессе механической обработки

Рисунок 11. Вкладыш оснастки после сборки и фрезеровки

Рисунок 12. Оснастка в сборе

На оснастке были изготовлены два симметричных лонжерона, показанные на рисунке 13.

Рисунок 13. Комплект лонжеронов после обрезки техприпуска

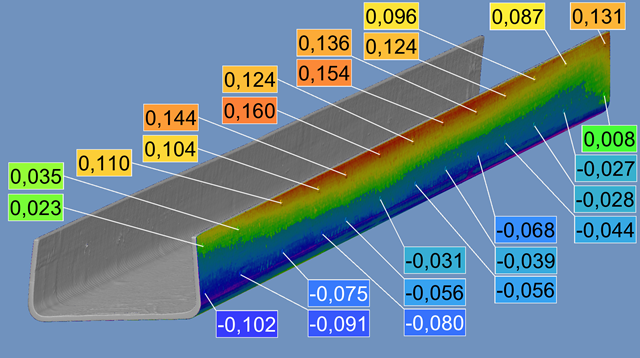

Каждый из изготовленных лонжеронов был измерен. Худшие результаты замера отклонений поверхности изделия от номинальной формы показаны на рисунке 15. Наибольшее измеренное отклонение изделия составило 0,177 мм. Таким образом, был устранен 91% искажений формы изделия. Требуемая точность изготовления 0,2 мм достигнута.

Рисунок 14. Результаты замера отклонений поверхности изделия от номинальной формы (худшая сторона), мм

Инженерами компании «ИТЕКМА» совместно с технологами АО «Кронштадт» была решена сложная задача, в ходе которой спроектирован и изготовлен прототип оснастки с компенсацией коробления изделий для одновременного изготовления двух зеркально симметричных лонжеронов с закрытой малкой. Демонстрируя эти достижения, мы предлагаем своим покупателям материалы высочайшего качества для изготовления оснастки из композита, а также услуги проектирования и изготовления оснастки, компенсирующей коробление изделий любой сложности.